Un revêtement métallisé (un alliage métallique appliqué à un métal de base ou au béton) est destiné, dans la plupart des applications, à constituer une forme de protection pour un substrat métallique sous-jacent. L'acte d'appliquer le revêtement est appelé métallisation. La métallisation peut être réalisée de plusieurs façons, telles que la galvanisation à chaud ou la projection à l'arc thermique, appliquée in situ ou dans un atelier. Le zinc, qui a été utilisé pour la première fois dans la construction en 79 après JC, est le métal le plus utilisé pour ce processus. La moitié du zinc produit aujourd'hui est utilisé pour la protection contre la corrosion de la structure en acier.

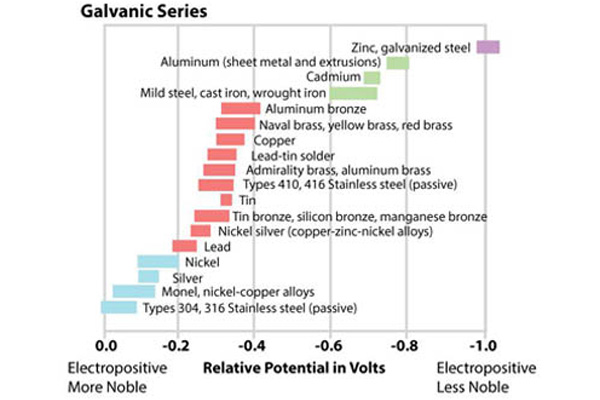

Le zinc est le métal prédominant de choix pour les revêtements métallisés car il corrode plus lentement que les métaux ferreux et est moins noble que l'acier. Les métaux nobles résistent aux actions chimiques et à l'oxydation et ne se corrodent pas. Dans la série Galvanic of Metals, les métaux sont classés de «noble» à «actif» en fonction du potentiel des métaux. Le zinc est souvent un bon choix en tant qu'anode en raison de son potentiel électronégatif (Figure 1).

Figure 1. Série galvanique de base de métaux pour la construction.

Dans les relations électropotentielles, lorsque deux métaux sont joints, le métal le plus électronégatif devient anodique pour le métal plus noble. A cet état, le métal anodique se corrode préférentiellement au métal plus noble. Ceci est communément appelé corrosion sacrificielle, où le métal anodique se sacrifie au métal cathodique.

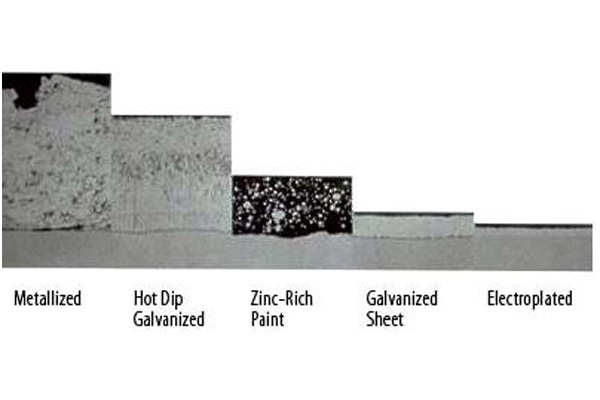

La gamme des revêtements de zinc métallisés peut être vue sur la figure 2. Cette image représente les types et l'épaisseur du métal appliqué au substrat. Ces revêtements sont généralement appelés revêtements galvanisés, bien que leurs méthodes d'application diffèrent.

L'objectif de cet article est d'examiner les revêtements métallisés appliqués sur l'acier et le béton où le revêtement est utilisé pour prévenir la corrosion et prolonger la durée de vie du composant traité dans la structure en acier.

Figure 2. Comparaison de différentes épaisseurs de revêtement de zinc.